Description

La trempe bombée et le durcissement sont des processus rapides de bombage qui durcissent le verre et accélère la production.

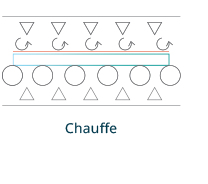

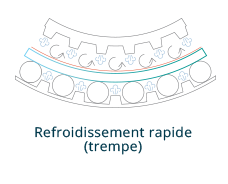

Après avoir effectué tous les travaux de finition (polissage des bords, perforations, encoches, etc.) la feuille de verre plat est introduite dans le four pour être chauffée à environ 600ºC, température à laquelle les rouleaux du four se plient vers le haut pour courber le verre sans avoir besoin de moule en acier. Immédiatement après, le volume courbé est trempé (c'est-à-dire refroidi rapidement). De ce fait, la structure moléculaire du matériau est modifiée créant des tensions permanentes, ce qui améliore sa résistance aux chocs, aux contraintes mécaniques et de compression.

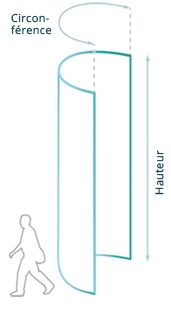

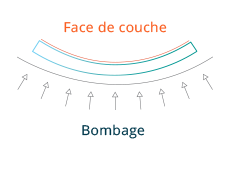

La trempe bombée et le durcissement ouvrent la voie à l'utilisation de couches à faible émissivité (Low-E) et hautement sélectives, normalement très transparentes avec un bon facteur solaire et un bon coefficient de conductibilité (1,0 W/m2-K en double vitrage; 0,6 W/m2-K en triple vitrage). Les couches doivent obligatoirement être sur la face concave du verre bombé, à moins qu'elles ne soient dures. Cette technologie est couramment utilisée dans les grands projets où le verre est cylindrique et lorsqu'il y a beaucoup de répétitions. Malheureusement, les fours, à l'heure actuelle, ne permettent pas d'obtenir des formes complexes, comme les coudes, les double-coudes, en "U".

Informations Générales

• Processus de bombage rapide (environ 15min). La vitesse dépend de l'épaisseur.

• Les panneaux durcis et les trempés sont produits dans le même four. La seule est différence est une trempe plus lente.

• Toutes les couches pouvant être trempées à plat sont utilisables. La faisabilité finale dépend du rayon du verre, de son épaisseur, de son rapport hauteur/largeur. Les couches doivent toujours être sur la face concave, sauf si elles sont dures. Pour de plus amples informations, veuillez nous consulter.

• En cas de feuilletage, les épaisseurs doivent être identiques (6+6 mm, 8+8 mm…).

• Les intercalaires de couleur ne sont pas conseillés, un effet marbré peut apparaître.

• Les intercalaires haute sécurité peuvent être utilisés.

• L'anisotropie et la distorsion optique doivent être prises en compte, elles sont inhérentes au processus.

• La tolérance de courbure est contrôlée avec une jauge du type "passe / ne passe pas" qui est supérieure à la moitié de l'épaisseur de la couche de verre la plus épaisse de la composition..

• Mise en forte compression des faces (trempe > 90MPa ; durcissement 40-60MPa).

• Rupture du verre, il se fragmente en petits morceaux non tranchants.

• Utilisation possible de PVB et SentryGlas, normalement sur une épaisseur de 1,52mm ou plus.

DIMENSION FOUR 1: 2440 X 4500 mm / 96” X 177”

DIMENSION FOUR 2: 4200 X 3200 mm / 165” X 126”

DIMENSION FOUR 3: 1500 X 3200 mm / 59” X 126”

(Pour de plus grandes dimensions, veuillez nous contacter )